Präzision und Haltbarkeit

Urmodelle und Formenbau

Knierim baut Urmodelle und Formen für zahlreiche Anwendungen, wie z.B. die Fertigung von Rotorblättern für Windturbinen, Komponenten für Flugzeuge, Schiffe und U-Boote, Behälter für die Landwirtschaft.

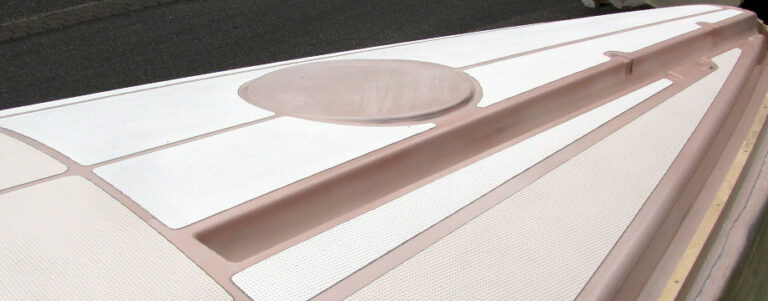

Die Bauformen haben einem Kern aus Styropor, MDF oder anderem Blockmaterial, der überlaminiert, bepastet und gefräst wird. Das Laminat besteht aus E-Glas oder Kohlefaser und Epoxidharz und wird im Handauflegeverfahren, in Vakuuminfusionstechnik oder mit Prepregs hergestellt. Das verarbeitete Material ist besonders hochwertig und kommt von bekannten Herstellern. Damit sorgt Knierim für eine gleichbleibend hohe Qualität der Sandwichkonstruktion. Dazu trägt auch das kontrollierte Tempern während der Bauphase bei.

Knierims Urmodelle sind dank jahrelanger Erfahrung und dem Einsatz neuester Materialien und Technologien äußerst beständig. Eine solide Unterkonstruktion aus Stahl, die nach Kundendaten von erfahrenen Knierim-Technikern individuell konstruiert und gebaut wird, sorgt für die nötige Steifigkeit. Die darauf aufgebrachte Sandwichschicht aus Epoxidlaminat und Kernmaterial gibt dem Urmodell bereits die gewünschte Form, auf die eine Epoxidpaste bester Qualität computergesteuert aufgetragen wird. Durch das Fräsen der Paste entsteht zehntelmillimetergenau die endgültige Form. Je nach Geometrie und Oberflächenfinish sind fünf bis zehn Entformungen möglich.

Da die meisten Formen heute in Vakuumtechnologie gebaut werden, ist die Vakuumdichtigkeit des Urmodells ein wichtiges Merkmal. Knierim bietet auf Wunsch Vakuumtests während der Bauphase an. Bisherige Tests zeigten einen Druckverlust von weniger als 10 hPA/h.